全自动动平衡系统原理

• 由于平衡环中的两个平衡转子存在不平衡,因此补偿砝码在节圆上装有永磁体

• 磁铁的数量决定档位的数量

• 定子带有通电线圈

• 调节平衡转子

- 向定子线圈提供脉冲电流

- 电磁场叠加成永磁体磁场

- (从磁铁到磁铁)逐步调整平衡转子

- 电磁场的方向决定了平衡转子的旋转方向

优势

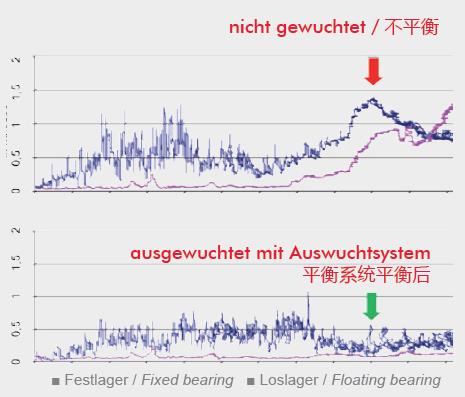

• 轴承振动等级大程度降低,精度和表面质量得到改善。

• 共振区域可通过动平衡在此系统上得到应用,同时保持平衡。例: 共振点大约在 9000 rpm

• 减少主轴负荷

• 高速切削时也可使用重型和延长刀具。动平衡系统的投入为使用者保障了更长的主轴工作时间以及更

低的故障维修概率,可在短时间回本收益。

总结

• 出色的过程稳定性,提供非常好的可用性

• 在一级和二级上进行动平衡(4个通道可用)

• 通过步进电机原理和自适应系统,可实现非常好的平衡时间

• 高运行速度/高夹持力

• 环形结构,以保证高扭矩,高集成度

• 基于Windows的用户界面/高性能控制器

• 与机器控制的简单连接; 易于SPS耦合

Diebold电主轴简介

使用高频电主轴时,“经营成本”至关重要。高频主轴主要应用领域为现代加工中心、数控铣床,HSC(高速切削)和HPC(高生产率切削)铣床,模具制造,微型加工,汽车制造和航空航天工业。Diebold自1980年以来一直生产主轴部件,1990年推出主轴单元,1997年推出高频电主轴。由于带有集成电机的直接驱动轴,高频主轴是任何*机床的重要组成部分。

高频电主轴通常与滚珠轴承一起运行,并且通过电机驱动,驱动与主轴直接连接,从而达到比皮带驱动的主轴更高的转速,可以更加精确的加工工件。与带有内置电机的高频主轴相比,皮带传动装置由于将弯曲力矩施加到轴承上,动态性能明显降低。现代高频主轴以更高的速度运行,比传统驱动的主轴更精确,虽然成本略高,但具有决定性的优势。除了主轴内置驱动和轴承之外,工具接口也是主轴重要的部件之一。

刀具通过弹簧加载张紧系统自动夹紧在主轴锥孔中。弹簧加载的拉杆限制了高频主轴的MAX速度,由于夹紧系统是可移动的,因此产生不平衡。 在高于50.000 R.P.M.的*转度范围内难以控制不平衡。 由于结构复杂,高频主轴是具有挑战性的产品,必须精心制造以提供良好的性能。

发展历程

1970 开始生产刀柄

1980 开始为欧洲有名的机器制造商生产主轴部件

1990 开始生产可装配的主轴单元

1997 开始生产高频主轴

2007 开始生产锥度检具

2006 在全空调车间中生产主轴,在无尘车间装配主轴

2015 主轴产量超过20,000个

2016 温度等级为2的CMM测量室落成(+/- 2 kelvin 每平米温度)

2018 主轴轴承座精度为1μm

Diebold高频主轴应用领域

• 数控铣床和车铣复合式机床

• 模具制造

• 航空航天

• 手表和珠宝业

• 医疗行业

• 定制主轴,Diebold可根据客户特殊要求定制主轴